“国家卓越工程师”方向晨:青衿之志,履践致远

创新典范

1月19日,人民大会堂召开“国家工程师奖”表彰大会,中国化工学会副理事长兼秘书长、中石化(大连)石油化工研究院有限公司战略咨询委员会副主任方向晨,被授予“国家卓越工程师”称号!这是我国首次开展“国家工程师奖”表彰,共评选出81名“国家卓越工程师”和50个“国家卓越工程师团队”。

方向晨荣获“国家卓越工程师”称号

2022年本刊全国“两会”特刊《大国创新·石油化工》曾将方向晨作为创新典型人物,以《方向晨:青衿之志,履践致远》为题进行了深入报道。今再次刊出,与读者一起重温“国家卓越工程师”方向晨矢志爱国奋斗、锐意开拓创新的精彩故事。

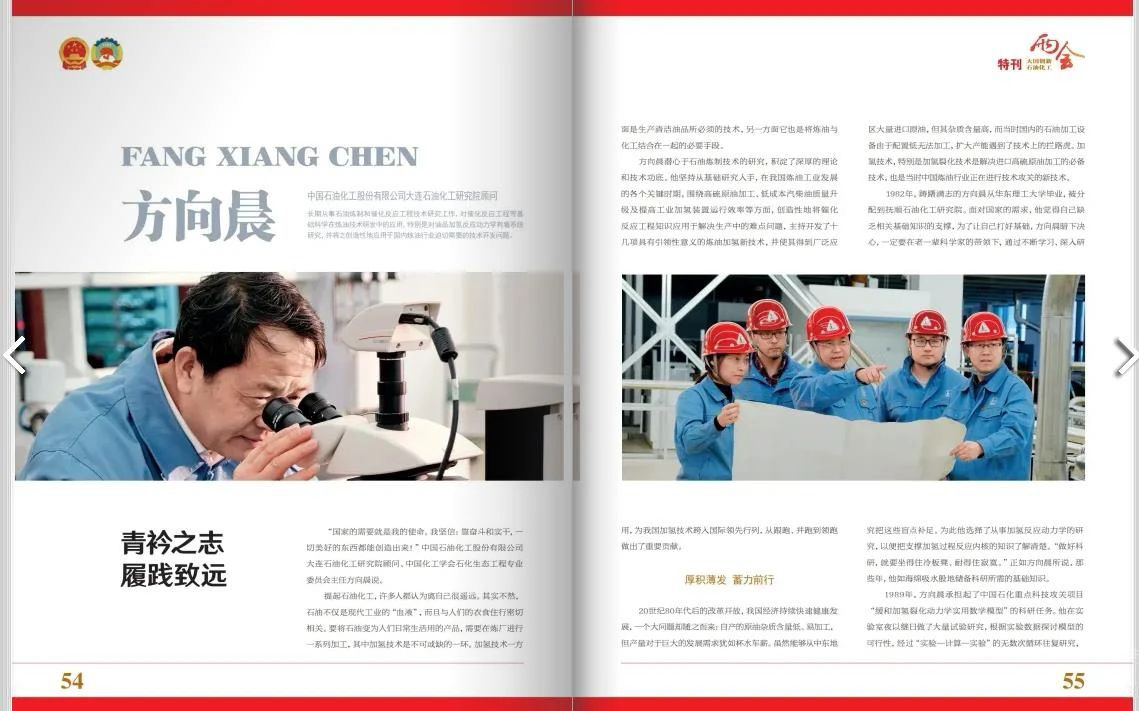

“国家的需要就是我的使命。我坚信:靠奋斗和实干,一切美好的东西都能创造出来!”中国石油化工股份有限公司大连石油化工研究院顾问、中国化工学会石化生态工程专业委员会主任方向晨说。

方向晨:青衿之志,履践致远. 【原载于2022年全国“两会”特刊《大国创新·石油化工》】

提起石油化工,许多人都认为离自己很遥远。其实不然,石油不仅是现代工业的“血液”,而且与人们的衣食住行密切相关。要将石油变为人们日常生活用的产品,需要在炼厂进行一系列加工,其中加氢技术是不可或缺的一环。加氢技术一方面是生产清洁油品所必须的技术,另一方面它也是将炼油与化工结合在一起的必要手段。

方向晨潜心于石油炼制技术的研究,积淀了深厚的理论和技术功底。他坚持从基础研究入手,在我国炼油工业发展的各个关键时期,围绕高硫原油加工、低成本汽柴油质量升级及提高工业加氢装置运行效率等方面,创造性地将催化反应工程知识应用于解决生产中的难点问题,主持开发了十几项具有引领性意义的炼油加氢新技术,并使其得到广泛应用,为我国加氢技术跨入国际领先行列,从跟跑、并跑到领跑作出了重要贡献。

厚积薄发 蓄力前行

20世纪80年代后的改革开放,我国经济持续快速健康发展,一个大问题却随之而来:自产的原油杂质含量低、易加工,但产量对于巨大的发展需求犹如杯水车薪。虽然能够从中东地区大量进口原油,但其杂质含量高,而当时国内的石油加工设备由于配置低无法加工,扩大产能遇到了技术上的拦路虎。加氢技术,特别是加氢裂化技术是解决进口高硫原油加工的必备技术,也是当时中国炼油行业正在进行技术攻关的新技术。

1982年,踌躇满志的方向晨从华东理工大学毕业,被分配到抚顺石油化工研究院。面对国家的需求,他觉得自己缺乏相关基础知识的支撑,为了让自己打好基础,方向晨暗下决心,一定要在老一辈科学家的带领下,通过不断学习、深入研究把这些盲点补足。为此他选择了从事加氢反应动力学的研究,以便把支撑加氢过程反应内核的知识了解清楚。“做好科研,就要坐得住冷板凳、耐得住寂寞。”正如方向晨所说,那些年,他如海绵吸水般地储备科研所需的基础知识。

1989年,方向晨承担起了中国石化重点科技攻关项目“缓和加氢裂化动力学实用数学模型”的科研任务。他在实验室夜以继日做了大量试验研究,根据实验数据探讨模型的可行性,经过“实验—计算—实验”的无数次循环往复研究,他带领团队终于取得了突破性成果,建立起的反应动力学模型能够利用常规油品分析数据精确预测加氢反应结果。此后,以此为基础开发的各种油品加氢反应动力学模型被广泛应用于生产实践中。可以说,时至今日仍属先进的这一加氢裂化动力学模型,着实为国内加氢裂化技术赶上国际先进水平作出了重要贡献。

勇于挑战 敢于担当

20世纪90年代中期,随着国家改革开放进程的加快,石油这一国民经济发展的血液,其消费水平进入快速增长时期。由于国内产量增长缓慢,中国日益依靠进口原油来满足国内不断增长的石油需求,进口原油特别是含硫劣质原油的数量明显增加。而当时国内炼厂大多是以中国低硫原油的性质为依据设计建设的,如何对含硫原油进行加工工艺的改进及提升成为炼油科技攻关的堡垒,亟须全力打造。

当时含硫原油加工的理想工艺路线是加氢裂化,但适应含硫原油加工的加氢裂化装置在全国仅有7套,远远不能满足对进口原油进行加工的需求。方向晨主动请缨,带领科研团队通过运用动力学模型和流程模拟等基础工具,综合推演了各种加氢新技术集成应用的可行性和效果,对企业进行了脱瓶颈扩能改造,使7套装置的总加工能力增加了近1倍。

方向晨(左一)现场检查设备

但加氢裂化装置的扩能改造远远不能满足企业加工进口含硫原油的需求,只有开辟新的途径,才能深度解决加工能力不足的问题。方向晨了解到具体情况后,主持开发出劣质蜡油加氢处理部分转化技术,通过从催化剂到工艺的系列创新,成功地解决了传统加氢脱硫或加氢处理存在的问题。2002年8月开辟了含硫原油加工的新路线,整体性能达到国际先进水平。

执着坚守 突破瓶颈

进入21世纪以来,随着机动车的飞速发展,机动车的生产和使用量急剧增长,机动车尾气排放对环境的污染日趋严重,许多大城市的空气污染已由燃煤型污染转向燃煤和机动车混合型污染,解决机动车尾气污染问题已经迫在眉睫,而改善燃油质量就是一个解决问题的最有效途径。

在此背景下,企业对汽柴油产品质量升级的技术需求越来越迫切,如何破解汽柴油质量升级的技术难题成为炼油科技的重点。已在含硫(高硫)劣质原油加工领域摸爬滚打了多年的方向晨迅速捕捉到这一热点,深感责任重大,他带领科研团队加班加点开展了执着的攻坚战。

催化裂化柴油在我国柴油中的占比高达三分之一,但由于其芳香烃含量高,致使柴油的十六烷值低,导致发动机效率降低,颗粒物排放大,成为柴油产品质量升级的重要瓶颈之一。为破解这一难题,2000年,方向晨承担了国家科技攻关项目“劣质柴油加氢改质技术(MCI)”,在项目攻关中通过大量的试验及表征,他带领团队创新性地提出将稠环芳烃的加氢反应控制在“开环而不断链”,即在一个单元过程中实现加氢精制和受控加氢裂化两种功能,兼具加氢裂化过程柴油质量高和加氢精制过程柴油收率高、氢耗低的优点,为我国开辟了一条经济合理的柴油质量升级路线。

坚持创新 前瞻未来

进入21世纪,我国石油和天然气的对外依存度快速攀升。如何把宝贵的原油“吃干榨尽”,如何让石油分子的价值最大化,成为炼油技术的重要课题。

方向晨带领攻关团队通过自主创新,突破了一系列关键技术,终于成功开发出了渣油沸腾床加氢转化成套技术——STRONG沸腾床加氢技术,这一具有完整原始创新性质的三相自分离式沸腾床渣油加氢技术,大大简化了系统和设备、降低了投资和运行费用,提高了装置操作的稳定性,将使我国的渣油加工技术引领世界的潮流,并开启我国重质劣质渣油加工的新时代,为提高石油资源利用率和清洁生产作出重要贡献。

方向晨(中间)在生产车间与团队交流

2020年7月,我国首套国产化50万吨/年中低温煤焦油STRONG沸腾床加氢裂化装置在陕西神木开车成功,可提高液体收率15%以上,具有原料适应性强、流程简单、投资低等特点。沸腾床渣油加氢技术的成功开发,也最终填补上了我国炼油行业自主创新技术中最后一块拼图——渣油加氢转化技术,并实现了技术上的跨越。

把沸腾床变成百万吨级的工业装置,是方向晨为自己定下的目标,他说:“国家提出了碳减排、碳中和、碳达峰的目标。我们石化企业如何响应这种号召,如何去适应这种发展的需求,是我们必须要考虑的问题。沸腾床渣油加氢技术的应用能够以更高效的方式利用原油资源,将会促进炼化的低碳转型发展。”

回顾从业近40年走过的路,方向晨的研究一直走在引领我国炼油加氢技术更快更好发展的前沿,能做到这些,与他几十年瞄准国际前沿,并长期坚守在石化行业攻坚克难的第一线所做的不懈奋斗有关,是一步一步的累积,让他在创新这条路上越走越远。

正如方向晨所说:“科技是国之利器,国家赖之以强、企业赖之以赢、人民生活赖之以好。在挑战面前,科研工作者责无旁贷,只有敢闯、敢担当的精神,才能为中国科技事业注入动能。”

图源/受访者供图

责编/贾婧媛

手机体验

微信公众号

微信小程序

手机版

-

微分享