多学科交叉系统集成优化临界创新(下)

四、创新质量观,利用σ管理

无论是创新产品,还是通常制造的产品(包括安全性与可靠性)的质量是确定顾客价值的要素,也是当代中国制造产业与产品转型必须改进和创新的关键因素。因为,中国制造品低附加价值的原因之一是质量水平低。德国一向重视质量,其低端的产品也保证高质量,使价值与售价处于高位。日本利用高质量与低价格,突破了美国与发达国家的市场,但是由于他们的偏见和官僚做法,歧视亚洲与发展中国家,将次品出口到发展中国家,使其整体经济长期低迷。因此,中国制造的转型必须强调提升产品质量,否则将无法实现转型的目标。

但是,至今许多国内外培训机构仍然将质量及其管理作为从企业系统中分裂而独立的部分,在介绍6σ法时,既没有讲清精神实质,也没有准确地介绍其发展,典型的示例是,按照主观臆想研究和推广自以为是的“精益6σ”。深入地研究证明达不到一定质量的产品创新是失败的创新。现代质量管理只能服从与服务于公司的总目的和工作目标,它是现代企业管理有机和统一的组成要素,是实施临界管理的重要组成部分。

现代质量理念必然意味着产品是:满足与超过顾客对安全性、可靠性的期望,按照顾客的需求达到高质量是开拓与巩固市场占有率的利器;高质量与优良服务和较低售价的综合竞争战略是新兴国家拓展与巩固国内外市场的强力优势,质量控制水平是企业不断改进收益与业绩的手段。虽然,在上世纪80年代6σ质量理念与管理是摩托罗拉创造的,但其管理的核心是:按照世界同行业最高质量水平确定σ的序数±k值。由于该公司的文化以6为吉利数,其±6σ是允许统计中心可偏移Δ≤±1.5σ,故实际上它是现行国标±3σ定义的±4.5σ。因此它的质量标准低于汽车业执行的±5σ制,在民航服务执行±6.5σ和民用飞机制造的±9σ质量制的面前,它是低质量的;而对CPU制作要求的±0.5σ,则又高不可攀。其本质是实施以顾客为中心与TCS;其管理方法是将质量指标落实到每一个员工的业绩考核,依靠跨职能小组(Cross Team)让供应商尽早参与。为此必须开发一个明确的实施流程,开展流程的评审,与运行时间的改进密切结合。

20多年的发展证明,必须将现代质量管理发展成临界质量管理。如:

——全面改进安全性、可靠性与质量,通过需求管理,将超过技术与企业实践的质量要求客客气气地使顾客心甘情愿地降低标准,重视利用制造产品安全性与可靠性的“主动管理”。

——与精益生产和管理、发明问题求解理论(TRIZ)等创新理论、技术与方法结合发展,例如已经发展出的精益-6σ和TRIZ-σ等学科交叉系统集成优化的质量管理。

——在利用财务成本指标提高质量的同时,也降低成本,引进临界理论和临界管理……这些发展已经造就了系统的临界质量管理学。

这种新的质量管理全面改变了传统管理中存在的“多做少思考”、只有竞争没有合作双赢、醉心于新名词的口号式宣传、由于投资不足导致做假账、腐败、隐瞒安全事故与问题和增强管理与骨干员工的培训和使用。临界质量管理的另一个特征是确立持续监视、改进与适时创新的理念和必要性。

长期企业运作实践证明,临界质量管理的基本原理有两个:

第一、连续改进质量是确保降低运行时间与成本的基础,达到质量上乘是企业获得成果的最佳途径。

第二、质量改进的基本理论是“质量费劲论”和“质量可改进论”,其改进的方法有:

——以顾客的需求和期望驱动质量及其管理的改进;

——必须正确定位企业的市场位置、目标、改进战略和组织管理规则;

——所有的员工都有改进质量的义务,应该将质量改进同员工参与、流程设计与再造集成实施,人人对质量负责;

——必须建立问题与信息快速反馈的网络和系统;

——应该根据约束理论(TOC)寻找质量及其管理中的瓶颈,并按系统性解决质量问题;

——充分利用创新与问题求解方法学及其新技术、新理论和新方法连续监视和发现质量与质量管理中出现的问题,不断改进或者适时创新质量及其管理。

五、精益生产与管理

精益生产与管理(LPM)源于二战后日本丰田公司重建至20世纪70年代创造的丰田生产方式(TPS)。丰田公司利用这种生产方式快速发展成多品种、少过程浪费、低库存量、质量不断改进和成本不断降低的新型生产模式。第一个学习TPS方式的是中国的制造业,但是由于丰田公司出于保护其国内外竞争优势的目的,故意制造了误导的反情报,强调“零库存”、“KANBAN”、“一件流”与“拉式生产方式”等次要环节,使20世纪80年代初学习与应用这种生产方式成为泡影。20世纪90年代中期中国的某些学术专家炒作LPM,在刚刚庆祝某汽车企业实现“一件流”后就发不出工资而使推广LPM的热情立即下降到冰点。直到2004年后上海与深圳等地的企业才开始真正而缓慢地学习与利用LPM模式。我国学习TPS或LPM最沉痛的教训是,不要轻信学术专家的炒作和赶时髦,必须从竞争情报与企业发展的实际出发。

在丰田汽车冲击美国市场后,1985年才由麻省理工学院成立专门的研究中心,经过5年的努力建立了适合于美国企业的丰田生产模式,并命名为精益生产与管理(LP&M)。精益生产与管理指的是,一种使企业各种各样活动所利用的全部资源量最少化的哲学,包括辨识与消除设计、制造生产、供应链管理与向顾客交货中的所有非创造附加价值的浪费与活动。它要求在所有的组织层次上雇用多面手雇员,以高柔性提升自治化机器产品产量变化、简化制造与后勤支持、消除所有生产过程中的浪费、提升质量和降低成本的原理与实践的结合。

PTS与LPM实施成功的核心是TCS、准时制JIT、自治化Jidoka、消除一切可以消除的浪费、压缩运作流程、连续监视与改进。其目标是实现最容易制造、最佳的质量、最低成本和最短的交货期。同时,精益生产与管理公开说明各国学习与应用时必须结合国情与企业实际,大胆改进和创新,不能照抄照搬或一成不变。

2005年,原丰田汽车公司生产调查部长中山清孝与其他研究者总结TPS的最新发展有:

——丰田生产方式经营的本质是:满足顾客不断变化的需求,为他们提供满意的商品与服务,为社会和国家的发展做出贡献。

——当代丰田生产方式的生产现场改进与革新的最终目的是,实现公司长远目标:实施经营革新,达到理想的经营状态。当代现场改进与革新的流程包括:现场改进→形成革新→管理革新→经营革新。主要利用“逆N形”与“Z形”两类流程改进与革新流程。必须制定中长期的市场目标和区分短期与长期改进的要求与时间差别。

——提升解决现场问题的努力,认真对待在全球化生产的竞争中看不见的竞争。

——企业存在的社会经济意义是赚钱和尽社会责任,为此必须重视现金流的控制和保证。

——降低成本比成本本身更重要,消除浪费是根本。

——为了降低看得见与看不见的浪费,必须实施准时生产和一般只需保存4个小时的库存量,在需要的时候只按所需的数量生产所需的产品,并保证交货期和即时回收顾客的货款。

——劳动生产率的高低取决于三个关键要素:削减利用流水线时一切不必要而又能够消除的因素,使员工人数最小化,实现高效与多面手的操作。

应该强调的是:精益制造与TPS适用的是价值流系统;其核心的哲理是将抓主要矛盾与保证系统性结合;反对主观与急躁和只应用TOC理论与方法的片面性。

精益-6σ是2004年一位美国退伍老兵J·Manville把精益制造与6σ结合创造的新管理法,其涵义是构建以实事和数据为基础和使顾客满意的质量、速度、连续改进过程及其变异为支柱构建的精益6σ大厦。他总结出市场、柔性、中心、速度、复杂性和成本五个定律。精益6σ成功的要素有:利用速度与质量达到TCS,不断改进流程,基于实事与数据的决策,使企业获取最大的收益。实施精益6σ的主要效果是:将质量与制造运作管理集成实施;实现顾客满意的高质量与低成本和快速交货,每年可为企业增加数十万元的收益;增加了员工工作的机会、收入与职业保障。成功实施精益6σ的条件:依靠竞争情报的支持正确地决策;选用合格的参与员工并明确其职责;严格按精益6σ的理念、原理、技术与方法行事;自治化与沟通结合保证共享;始终坚持学习、培训和有力的后勤保障。

显然,精益6σ的这种本质与特色不是国内某些人主观“创造”的“精益6σ”。

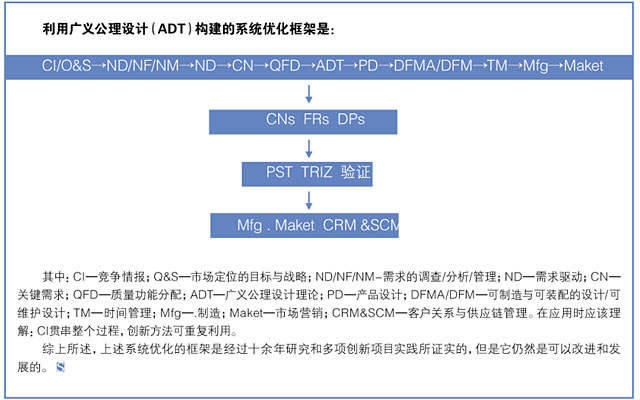

六、系统的临界管理

系统的临界管理是以我们已经介绍的临界管理的基础和原理为依据的多学科交叉与系统集成优化管理方法。换言之,这类系统化的管理是:能够建立在“知己知彼”、“天时地利”和按“时间、地点与条件”进行辩证唯物分析基础上的决策;将创新所需的各个学科集成为系统并实施定性与定量优化;系统集成优化的涵义是在广义公理设计理论(ADT)、原理与方法学构建的框架指导下,能够适时应用包括QFD、BS、PST、TRIZ和AD理论在内的所有现代创新与改进理论与方法;是能够根据时间、地点与条件变化适时改进流程、质量、成本和交货期的临界创新原理与方法;它也是能够开展单元制造、准时和自治化组织与管理的现代企业管理原理与方法。