摘要:航空油管TA18钛合金无缝管材的扩口率要达到60%,目前这一指标国内无法突破,我国该材料也只能从国外进口。本文基于TRIZ解决技术问题的方法和流程,从TA18钛合金无缝管材的整体工艺技术出发,运用TRIZ工具对技术系统进行深入的分析,找到解决问题的入手点。论述运用了小人法、因果链分析、功能分析、技术矛盾和物理矛盾、矛盾矩阵、发明原理、知识库等工具的过程。最后通过实践验证和小批量生产验证解决了这一行业难题,并通过分析现有专利状况,形成了专利布局图及知识产权保护建议。

关键词: TRIZ理论; TA18钛合金; 无缝管; 扩口率

引言

TA18钛合金管材由于其良好的综合性能,大量用于飞机和发动机液压及燃油等管路系统,早在20世纪70年代就在美国高科技领域军用、航天和民用飞机上作为液压、燃油等管路应用[1-4]。用于航空液压管的TA18钛合金管材要求其扩口率达到60%,而目前企业实际达到的水平为30%而且不稳定,因此本文利用TRIZ理论解决TA18合金管材扩口率低的问题,攻克这一技术难题。

1 初始问题描述

1.1 TA18管制备过程

TA18钛合金无缝管材的生产流程:海绵钛+中间合金→熔炼→铸锭→锻造→棒坯→挤压→管坯→轧制→热处理→成品管材。

1.2 主要问题

采用目前的工艺技术生产得到的TA18管的扩口率经测试最好水平达到30%,而且批次产品之间的扩口率测试值不稳定,无法达到协议要求的60%,造成此产品一直无法满足用户使用要求。

2 TRIZ解题流程

2.1 系统分析

2.1.1 因果链分析

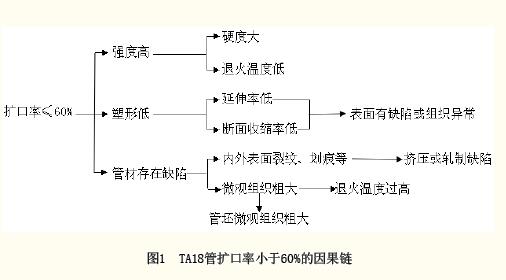

图1为导致TA18管扩口率小于60%的因果链,从图中可以看出直接原因:管材表面有缺陷或组织异常;退火温度不适宜。

通过图3因果链分析,可得到的启示方案有:①控制退火温度保证材料的强度和塑性匹配达到最佳;②在选择挤压管坯时,选取尺寸均匀的,这样组织也比较均匀一致;③加强镗孔和表面处理,确保管材表面无裂纹和划痕等缺陷。

2.1.2 功能分析

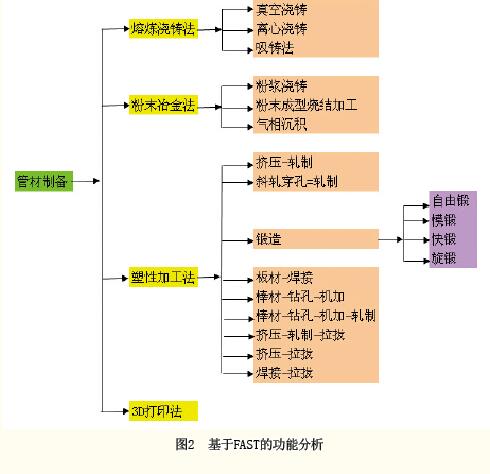

本研究是关于产品生产过程中的技术性能问题,而不是单纯的某一个机械产品或加工制造类产品,因此没有进行基于组件的功能分析,而是进行基于FAST的功能分析。

定义功能:制备管材(改变形状,改变内部结构排列)

搜索可用的方法:浇铸法、挤压法、拉拔法、轧制法、锻造法(旋锻、快锻、模锻和自由锻)、焊接法、机加钻孔法、斜轧穿孔法、粉末成型法、激光快速成型法。

功能分类:熔炼浇铸法、粉末冶金法、塑性加工法、3D打印法。

通过以上的基于FAST的功能分析发现,制备管材的方法很多,每种方法都有各自的特点,因此可以利用这些特点进行对本研究课题有利的组合和借鉴。

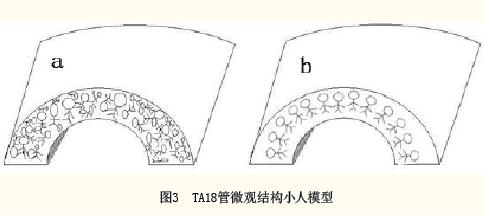

2.2 小人法

对TA18成品管的微观结构进行小人模型图的绘制,具体见图3。图3a为目前实际管材横截面的微观组织小人模型,在该小人模型图中每个小人的大小不一样,而且每个小人之间的排列也是杂乱无章的,每个小人之间没有紧密结合,这样在受到外力作用时,如扩口或压扁时,每个小人之间由于结合力低,容易被外力突破,也就造成扩口率仅维持在30%左右,满足不了客户要求的60%的指标。图3b为通过小人法得到的理想的TA18成品管横截面的微观组织小人模型图,这一模型的好处是每个小人大小一样,而且每个小人之间互相连接在一起,这样在受到外力作用时,每个小人受力比较均匀,而且会互相之间协调和分配力,这样能进一步提高扩口率,有望达到60%的目标。

依据小人模型图3b,可得到的启示为管材具有明显的织构,工程中用轴向和径向的塑性变形率比值来表示这一织构指数,具体被称为收缩应变率或CSR。由于钛合金管材方向性极强的微观组织和显著的晶体学织构,在工程设计液压系统过程中可以表现出一系列优异的性能。径向织构的管材比切向的具有更高的屈服强度和延伸率。

通过小人法,可得到的启示方案有:①制备铸锭时,通过调整坩埚浇注系统,得到晶粒细小的铸锭;②通过改变熔炼方式得到有织构倾向的铸锭;③通过锻造+机加的方式选择组织均匀、晶粒大小一致的管坯;④选择挤压管坯尺寸、组织均匀部位,在后续加工过程中,产生管材织构;⑤轧制过程中增加两辊轧制道次,缩减多辊轧制道次,控制好Q值,产生周向织构。

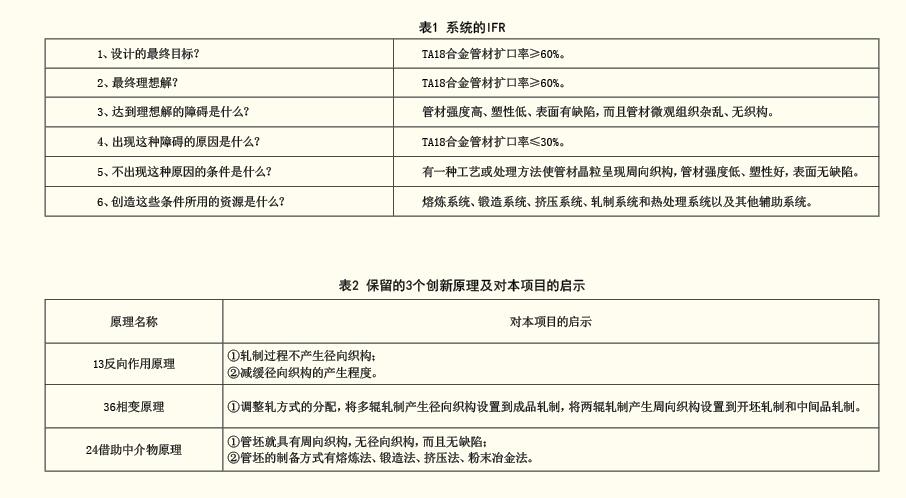

2.3 理想解

系统IFR定义见表1。

通过IFR,可得到的启示方案有:①选择挤压管坯尺寸、组织均匀部位,精整除去内外表面缺陷,轧制过程沿一个顺序轧制;②开坯轧制和中间道次轧制都采用两辊轧制,而且每道次轧制Q值控制在0.5~1.8范围内,成品轧制采用多辊轧制,Q值控制在>3范围内。

2.4 运用TRIZ工具

2.4.1 技术矛盾-矛盾矩阵

(1)原问题技术矛盾

改善:采用目前的熔炼、锻造、挤压、轧制和热处理工艺技术可以得到尺寸、表面、力学性能满足要求的TA18管材。

恶化:目前生产的工艺技术中管材表面会产生微缺陷,晶粒杂乱分布,工艺性能难以符合期望值。

(2)问题模型

对应的39个通用工程参数

改善的参数:10力

恶化的参数:31物体产生的有害因素

(3)解决方案模型

对应查看阿奇舒勒矛盾矩阵表得到参考创新原理为4个,经筛选,保留3个创新原理(表2)。

2.4.2 物理矛盾-分离原理

(1)物理矛盾:

为了高扩口率,应该多增加两辊轧制;为了力性指标和降低表面缺陷,又不应该多使用两辊轧制。

为了提高表面质量,应该多增加多辊轧制;为了提高扩口率,又不应该多使用多辊轧制。

(2)物理矛盾分离法:

时间分离。

(3)解决方案模型

根据10预先作用原理,可以在坯料上预先形成带有织构的特征。这样可以延伸出的解决问题解决方案有三个:

①铸锭在熔铸时形成树状枝方向一致的铸态组织。

②轧制用的管坯直接用带有所需织构的棒材钻孔制得。

③挤压管坯用的管坯锭具有所需的织构要求。

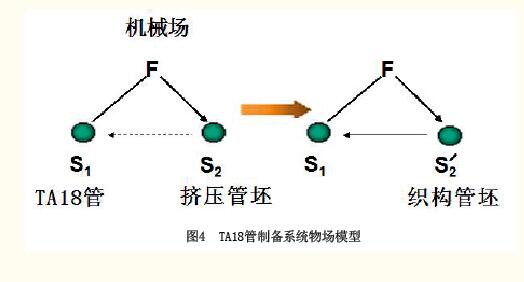

2.4.3 物场模型-标准解

分析目前的技术系统为效应不足,通过S2的变形,将原先的挤压管坯改为带有织构倾向的其他管坯,来增强效应,从而得到效应完全的物场模型。

3 结论

通过TRIZ结题中小人法的模型,找到了解决这一行业技术难题的突破口,再通过因果链分析、功能分析、技术矛盾和物理矛盾、矛盾矩阵、发明原理、知识库等工具的应用,丰富了解题思路。最终选用两个组合方案:①选用挤压管坯尺寸、组织均匀部位,二辊和多辊组合轧制工艺;②锻造制备特殊要求管坯,二辊和多辊组合轧制工艺进行验证。结果两个方案都得到了满意的效果,TA18管材的扩口率都大于60%。

责编/刘红伟