中钢洛耐院全景

耐火材料一般指耐火度在1580℃以上的无机非金属材料,是支撑高温工业发展的重要基础原材料之一,其发展始终伴随着高温工业的进步,二者相辅相成。为适应苛刻的作业条件与环境,满足高温新技术发展的需要,具有耐高温、抗腐蚀、抗热震、耐冲刷等综合性能的优良耐火材料应运而生,并广泛应用于钢铁、有色金属、建材等领域。中国是耐火材料的生产大国和出口大国,但产品质量和档次与世界先进水平仍有差距,尽管出口量大,但国际竞争力不强。在当前的时代背景下,应该根据我国耐火原材料资源的特点,自主研发有中国特色的新型优质耐火材料,转变技术发展方式,优化耐材工业结构,加快科研成果转化和产业化进程。

作为我国耐火材料专业领域的大型综合性研究机构和耐火材料行业的技术中心、学术中心、科技成果主要辐射中心,中钢集团洛阳耐火材料研究院有限公司(以下简称“中钢洛耐院”)在过去的几十年里,尤其是“十一五”期间,取得了丰硕的自主创新成果,对推动我国耐材行业的技术进步和产业发展作出了突出贡献。

高端——精深缘于悠久

中钢洛耐院成立于1963年,原隶属冶金工业部,1999年转制为科技型企业,现归属国资委所属的中央企业中国中钢集团公司。

建院近50年来,中钢洛耐院先后承担了国家耐火材料领域各类科技开发计划和科技攻关项目300多项,取得部省级科技成果600多项,获得包括国家科技进步奖、发明奖在内的部省级以上科技奖励200多项,获得授权专利70余项。其科技成果大多处于国内领先水平或国际先进水平,绝大多数已在我国耐火材料行业成功推广应用,取得了显著的经济与社会效益,在新中国的耐材行业发展史上留下了浓重的一笔。

中钢洛耐院院长李红霞

中钢洛耐院院长李红霞介绍,为更好地满足国家发展战略需求和市场需要,转制后的中钢洛耐院结合自身特点和优势,逐步确立了“以先进耐火材料国家重点实验室、国家认定企业技术中心、耐火材料国家工程研究中心等平台为主要依托,建成国际一流的耐火材料及相关新材料研发基地和成果转化基地,成为先进耐火材料及相关新材料领域的技术引领者”的发展战略,将企业定位于高端产品的生产与服务,并逐步确立了企业整体创新活动的发展思路—“以市场为导向,发挥科技创新平台优势,立足耐火材料,瞄准节能环保及相关高温工业新技术、新工艺用关键新材料,依靠科技创新,在新技术、新工艺、新产品和技术集成等方面实现重点突破,提高核心竞争力,实现可持续发展,引领行业技术进步。”在构建高效运行的科技创新体系的同时,产品研发基地和高技术成果产业化转化基地两级技术创新平台也逐步搭建。

同时,中钢洛耐院形成了自身独具特色的产品研发路线,并提供相关服务内容。目前,该院主要从事耐火原料及制品、陶瓷及节能材料、检测设备、热工窑炉、发热元件、机械、电器产品等的研发、生产和销售;进行耐火材料性能检测等标准服务;为中小企业提供技术转让、咨询及培训等服务;为冶金行业提供工程设计、承包和咨询等服务。

中钢洛耐院的新型氮化硅结合碳化硅复合材料使我国大型预焙铝电解槽技术实现跨越式发展,将铝电解槽寿命由3~4年提高到7年以上,并达到节电高效的目标,该产品目前的国际市场占有率达45%以上;高纯致密氧化物耐火材料使我国“水煤浆加压气化炉”用耐火材料实现了国产化,产品获美国专利,已进入欧美市场,国内市场占有率达80%以上。以上述产品为代表,中钢洛耐院形成了以碳化硅系列制品,连铸用功能耐火材料,水煤浆加压气化炉用高纯氧化物制品、高纯刚玉制品,优质不定形耐火材料,陶瓷纤维及制品,耐火材料检测仪器设备等产品为主导的特色供需结构。

现在,中钢洛耐院现已发展成为包括先进耐火材料国家重点实验室(筹)、耐火材料国家工程研究中心、国家耐火材料质量监督检验测试中心、全国耐火材料标准化技术委员会、耐火材料行业生产力促进中心等机构在内的综合性研究院,在中国耐材行业的技术研究、人才培养、质量检测、标准制定、学术交流等方面,均占有举足轻重的地位。

领先——创新成就突破

中钢洛耐院依托国家开放的科技政策和自身科技创新优势,在关键耐火材料的技术创新方面始终走在我国耐火材料行业的前沿,并取得了一系列重要的科研成果,推动了我国高温工业的技术进步。

扫描电子显微镜

1.以支持我国连铸技术发展为目的,中钢洛耐院承担了国家科技支撑计划项目—连铸用梯度功能耐火材料的研究开发,开展连铸用功能耐火材料关键技术和共性技术研究。在中钢洛耐院院长李红霞的主持下,该项目创新性地提出了组成—结构—功能梯度复合材料设计和研发概念,将计算机数值模拟、流场模拟成功应用于连铸功能耐火材料,开发出8项具有自主知识产权的高性能功能耐火材料产品,其中免预热复合结构长水口、复合结构整体塞棒获国家发明专利。

依托该成果,中钢洛耐院的新型功能耐火材料实现了产业化,使得我国功能耐火材料产品技术和质量与世界同步。目前,该系列产品已在唐钢、马钢、珠钢等钢厂推广应用,替代进口产品,促进了我国连铸技术的发展。

2.熔融还原炼铁是具有重大变革意义的绿色炼铁新工艺,和传统高炉炼铁工艺相比,具有能耗低、有害气体和粉尘排放少等优势,正在成为世界制铁技术发展的新趋势。为了实现COREX-C3000炉衬关键材料的国产化,中钢洛耐院承担了国家重大产业技术开发专项—“COREX-C3000炉衬综合节能技术开发”。项目以关键耐火材料的制备技术、耐火材料损毁机理、耐火材料配置为重点研究方向,旨在系统解决COREX-C3000熔融气化炉的长寿技术所需的最重要的耐火材料技术难题。

目前,该项目研究已取得了重大进展,COREX-C3000炉体的关键耐火材料制备技术已全部完成,数百吨新开发的多种耐火材料取代进口产品在世界最大的COREX-C3000装置上得到应用,COREX整套耐火材料技术已处于国际先进水平。

3.钢包用耐火材料是现代钢铁冶金工艺中最重要的消耗性耐火材料,占钢铁工业耐火材料消耗量的25%以上,但国内现有钢包用耐火材料还相对落后。在此背景下,中钢洛耐院申请承担了河南省重大专项—优质钢精炼钢包用耐火材料技术研究及产业化。

项目以主要开发低能耗、低污染,高效节能钢包耐火材料系列产品,配套先进的应用技术研究,适应我国钢铁工业节能降耗和以优质钢、品种钢、洁净钢为重点发展方向。目前已成功开发出了精炼钢包工作衬功能化及长寿化综合技术。该技术在国内某钢厂 150吨精炼钢包苛刻的操作条件下使用,钢包综合包龄从原来的70炉提高到110炉以上,是该钢厂 150吨精炼钢包有史以来取得的最高寿命。同时,所研制产品具有良好的绝热性能和吸附夹杂性能,可以有效降低钢包精炼过程的温降,能够很好地满足超低碳钢的冶炼工艺。

4.铝电解槽是电解铝的关键核心设备,炉衬材料的维护和稳定是电解槽安全长寿运行的重要保证。为提高铝电解槽使用寿命、降低电解铝能耗,中钢洛耐院承担了河南省扶持企业自主创新项目—新一代铝电解槽用高效耐火材料研发及产业化。

目前,该项目已经研发成功世界先进水平的铝电解槽用新型碳化硅耐火材料。该材料在抗冰晶石侵蚀、导热性等方面比原有氮化硅结合碳化硅制品更优良,产品已在中国中铝公司(世界最大级500kA电解槽)、美国、挪威、德国等国内外铝业公司300多个电解槽上率先成功应用,市场应用前景良好。

除完成国家、省部级委托项目外,中钢洛耐院还自主开展了包括基础研究、新产品开发、工艺改进、工程装备以及信息标准等五大类别的科研项目共计139项,已取得的科研成果中有10项已通过河南省科技厅组织的成果鉴定,其中3项为国际领先,6项为国际先进,1项国内领先。

获得成果的同时,各项奖励和荣誉也纷至沓来,“十一五”期间,中钢洛耐院共获得国家、省、市、行业等各类奖项14项次。其中,“无碱玻璃纤维池窑用致密锆英石砖的研制与应用”获2006年度“河南省科技进步二等奖”;与武汉科技大学联合研制的“钢铁冶金储运与精炼设备炉衬材料长寿高效技术”获2008年度“国家科学技术进步二等奖”;“大型铝熔炼炉用不定形耐火材料研制与应用”获2009年度“河南省科技进步一等奖”;“金属结合铝镁碳系列滑板的研制开发”获2009年度“冶金科技进步三等奖”;“超高温钨钼加工炉用高性能ZrO2隔热制品的开发与应用”获2010年度“河南省科技进步三等奖”。

“十一五”期间,中钢洛耐院累计承担国家项目17项,省部级项目12项;申报专利113项,获得授权专利50项;制定或参与制定国家和行业标准24项;获省部级以上奖励7项。同时,自主研发成果—优质碳化硅系列制品、高纯氧化物、冶金功能耐火材料、不定形耐火材料、陶瓷纤维及制品等系列产品在冶金、建材、石油、化工、电力、机械、陶瓷等高温行业得到广泛应用,取得丰厚的经济效益。

融合——品牌推动发展

优秀自主创新成果的成功研发与推广,给中钢洛耐院带来了丰厚的产业效益,在李红霞院长的带领下,企业取得了迅猛发展,经营业绩平均以20%左右的速度增长,经营规模也从“十一五”初期的4.2亿元增长到8.2亿元,整体实力大幅提升。但李红霞深深懂得,科学管理制度的建立、优秀创新平台的建设、合作交流活动的开展和良好品牌文化的塑造同样重要。

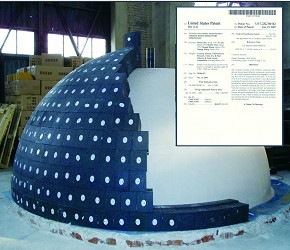

水煤浆气化炉用高纯氧化物材料

于是,中钢洛耐院建立了以公司制为代表的现代企业制度,通过调整优化资源、完善管理制度和经营机制,构建产品研发与市场紧密结合的组织结构体系,提升管理水平;建立了完善的质量管理体系,先后通过ISO9001质量管理体系、ISO14001环境管理体系和GB/T28001职业健康安全管理体系的认证,成为目前我国耐火材料行业内最早通过三合一管理体系认证的单位;逐步构建了高效运行的科技创新体系和两级技术创新平台—产品研发基地和高技术成果产业化基地,并实施了以研发团队建设为重点、以提高自主创新能力为目的的创新系统工程建设……

转制以来,中钢洛耐院每年将超过主营业务收入的6%投入到科技创新中,在保障高尖端技术研发的同时,进行先进的基础设施和创新平台建设。2006年,企业技术中心成为“国家认定企业技术中心”;2007年,中钢洛耐院被评为国家火炬计划重点高新技术企业;2008年,中钢洛耐院成为第二批国家创新型试点企业和河南省创新型企业。随后,河南省特种耐火材料重点实验室建成,先进耐火材料国家重点实验室也于2010年经科技部批准开展建设工作。

值得一提的是,先进耐火材料国家重点实验室已拥有耐火材料工艺实验、性能测试、结构分析和模拟试验等科研设备500余台套,设备具备国际先进水平。这是耐火材料行业唯一的国家重点实验室,也是这一行业实验装备条件最完善的实验室之一。实验室为开放型,主要任务是开展应用基础研究、聚集和培养优秀科技人才、开展科技文化交流,是耐火材料行业开展关键、共性、前沿技术研究,增强技术辐射能力,推动产学研相结合的重要平台。

2010年5月,以中钢洛耐院为牵头单位,河南省耐火材料产业技术创新战略联盟成立。联盟以技术创新需求为纽带、以提升产业技术创新能力为目标,旨在推动河南省产业结构优化升级,提升河南省耐火材料产业的核心竞争力。

中钢洛耐院是我国恢复高考制度以来国务院批准的第一批具有耐火材料专业硕士学位授予权的科研单位,联合北京科技大学设立了无机非金属材料博士学位授予点,还设有企业博士后科研工作站,40多年来为全国耐火材料行业培养了一大批高层次技术研发人才。中钢洛耐院坚持以人为本的理念,通过积极引进、分类培养、合理使用等方式建设团队、储备人才,并以高技术人才为核心、以高新产品研发为导向组建了10个不同方向的创新研发团队。

中钢洛耐院与40多个国家和地区的研究机构、高等院校建立了合作关系,推动了耐火材料的技术交流与合作,也为高等人才的联合培养搭建了优秀平台。

此外,中钢洛耐院编辑出版的《耐火材料》是耐火材料专业权威期刊,英文版《中国耐火材料》杂志是我国耐火材料行业唯一面向全球发行的,经新闻出版总署认定的“中国期刊方阵”双效期刊。

多年来,中钢洛耐院始终秉承“自主创新,持续推动”的核心创新理念,积极改革,不断进取,已经通过显著的科研创新成果和强大的产业转化能力在耐火材料领域形成了广泛的影响力。而其“LIRR品牌”也已深入人心,正与“中钢品牌”一起,优势互补,成为耐火材料领域的精品标志之一。

高温工业的快速发展和新工艺、新技术的不断涌现,对传统的耐火材料工艺技术发展与科技创新提出了新的、更高的要求。李红霞院长表示:“‘十二五’期间,中钢洛耐院将继续发挥自身自主创新的优势,以高温工业技术发展需求为动力,以高性能、功能化、节能和低消耗、环境友好耐火材料为核心发展方向,通过具有带动作用的重点耐火材料和耐火材料相关应用技术的突破,构建和发展新一代耐火材料,加快发展方式的转变,推动本院科学、健康、可持续发展。”

厚积薄发,历久弥新。“科技为本、产业强院、走现代高科技企业发展之路”,在这个明媚的春天里,中钢洛耐院人正循着这条路大步向前!

中钢洛耐院院长——李红霞,1965年出生,工学博士,教授级高工,博士生导师,中科院上海硅酸盐研究所、天津大学、北京科技大学特聘教授。享受国务院政府津贴专家、“新世纪百千万人才工程”国家级人选、全国优秀科技工作者,河南省自主创新十大杰出青年、河南省杰出创新人才创新基金获得者。现任国际标准化组织耐火材料标准化技术委员会主席、先进耐火材料国家重点实验室主任、中国金属学会常务理事、中国金属学会耐火材料分会理事长、全国耐标委主任委员、美国陶瓷学会会员、英国耐火材料工程学会会员。