随着半导体线宽的不断减小,传统的湿法清洗技术已在多方面无法满足当前半导体发展对清洗技术和设备的要求。水等普通溶剂由于表面张力过大不能渗透到既小又深的结构中进行清洗,许多残留的异物皆无法完全移除,另外干燥时还会造成严重的颗粒吸附;水溶剂是强极性分子,清洗后会使硅片表面羟基化,羟基终端会吸附金属阳离子造成二次污染,直接导致CMOS栅漏;晶圆的多孔介质材料会由于水的表面张力造成微孔结构的塌陷,引起介电常数的增高。这些在客观上要求开发出新的半导体清洗工艺。

近日,中科院微电子研究所集成电路先导工艺中心景玉鹏研究员课题组成功自主研发出超临界二氧化碳无损伤清洗设备。相对用等离子法清洗,该方法不会对硅片造成损伤,同时可减少工艺步骤,节省时间,提高工作效率。 硅片清洗是集成电路制造过程中用得最多的工艺步骤,几乎每道主要工序的前后都需要进行清洗工作,其目的是在不破坏硅片表面特性及电特性的前提下,有效地去除残留在硅片表面的颗粒、金属离子及有机物等污染物和杂质。随着集成电路的集成度升高,制造工序增多,清洗的工序也就越多。在目前的集成电路工艺中,大约1/3的步骤为硅晶片清洗工序。清洗不佳引起的器件失效超过了集成电路制造中总损失的一半。清洗技术已成为微电子加工中的关键技术,直接影响到微电子技术的进一步发展。

硅片清洗是集成电路制造过程中用得最多的工艺步骤,几乎每道主要工序的前后都需要进行清洗工作,其目的是在不破坏硅片表面特性及电特性的前提下,有效地去除残留在硅片表面的颗粒、金属离子及有机物等污染物和杂质。随着集成电路的集成度升高,制造工序增多,清洗的工序也就越多。在目前的集成电路工艺中,大约1/3的步骤为硅晶片清洗工序。清洗不佳引起的器件失效超过了集成电路制造中总损失的一半。清洗技术已成为微电子加工中的关键技术,直接影响到微电子技术的进一步发展。

从目前半导体清洗工艺发展来看,传统湿法清洗已经到了清洗洁净度的极限。从一些初期试验结果来看,以超临界二氧化碳为媒介的清洗技术是克服以上缺点的最佳途径,超临界二氧化碳的表面张力很小,黏度低,并且扩散能力和溶解能力很高,适合作为有机溶剂清洗剂的替代品。二氧化碳超流体清洗技术已在日本等半导体技术发展大国开始研究开发。2007年7月31日,二氧化碳超流体清洗技术已被美国国家半导体发展战略定为在2010年进入实用阶段的下一代清洗技术。

除了中国科学院微电子研究所以外,国内进行相关研究的其它单位有大连理工大学、中国人民大学、西安交通大学等。也有企业参与相关研究,拟将二氧化碳超临界流体作为清洗媒体,但均未形成产业化的成型设备。

如图1所示,景玉鹏课题组自主研发的超临界二氧化碳无损伤清洗设备主要由二氧化碳制冷系统、温度控制系统、动力源部分、清洗腔室、喷嘴以及过滤分离装置等组成。二氧化碳制冷系统由全封闭制冷压缩机、储罐、装有螺旋式盘管的冷箱、温度控制器等组成,温度最低可以达到-15℃。冷循环系统确保实现液体二氧化碳一边在清洗工作回路中流动一边在制冷回路中流动。

动力源部分主要包括CO2泵、添加剂泵。其中CO2泵采用恒压恒流泵,压力可达10Mpa,流量为1~60mL/min,稳定性好,有流量显示记录。添加剂泵采用非圆齿轮或线性凸轮驱动的平流泵,最大压力为10Mpa,流量20mL/min。可以对流量、压力等实时显示。根据需要,添加剂可以通过该平流泵加入到混合器中与二氧化碳进行充分的混合,用于去除纯二氧化碳无法清洗干净的颗粒和杂质。

温度控制系统有4套,分别对清洗腔室、两个分离器和制冷系统的温度进行控制和测量。

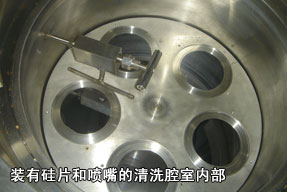

图2为清洗腔室的内部照片,清洗腔室主要用于硅片清洗和干燥过程,设计有卡口式快开结构,并在顶部预留一个可视窗口,用以实时观察试验过程。其操作压力和温度可控制在10MPa和-15~200℃范围内;采用内加热的加热方式,使内部温度极易控制;外部采用保温套和水夹套。

过滤分离装置I和II用于实现二氧化碳和清洗废液以及颗粒、污染物的分离。采用两个分离器的目的是为了彻底地与杂质分离,避免二氧化碳在循环过程中又把污染物带进反应腔室中。同时确保了系统管路畅通、不堵塞。整个操作过程采用电脑自动化控制,通过对温度和压力的精确控制,实现超临界二氧化碳的循环使用,并设计了安全保护装置,确保人身及设备的安全。 超临界无损清洗基本工艺流程简介如下:首先开启冷循环制冷,达到一定的工作温度后,打开CO2钢瓶阀门,并开启CO2泵加压。液态CO2经净化罐除去残留在其中的油类等杂质后,进入混合腔室中存放于冷却的储罐中。若需要加入添加剂,则同时将添加剂通过平流泵,按照预设流量加入到混合腔中,与液态CO2进行充分的混合。均匀的混合液通过导管以较高的传输速率进入清洗腔室后,关闭阀门一。当管道内的液态CO2的压力达到7.4Mpa后,开启加热装置直至温度达到32℃,此时管道中的CO2便进入超临界状态,缓慢打开阀门一,使携有添加剂的超临界CO2通过喷嘴对清洗腔内硅片架上的待处理硅片进行吹洗,同时托盘按一定的转速旋转,以保证本环节的均匀性。该过程主要利用超临界CO2的强渗透能力和溶解及溶胀作用,配合添加剂的螯合和改性等作用使污染物与硅片脱离,达到清洗硅片的目的。清洗结束后,CO2混合液进入分离器减压,CO2 从混合液中以气态形式析出,并经冷凝压缩后循环使用,而其他清洗过程产生的污染物则通过分离器的排污阀排出。该工艺流程与传统的湿法清洗技术相兼容,并集超临界清洗和超临界干燥与一体。

超临界无损清洗基本工艺流程简介如下:首先开启冷循环制冷,达到一定的工作温度后,打开CO2钢瓶阀门,并开启CO2泵加压。液态CO2经净化罐除去残留在其中的油类等杂质后,进入混合腔室中存放于冷却的储罐中。若需要加入添加剂,则同时将添加剂通过平流泵,按照预设流量加入到混合腔中,与液态CO2进行充分的混合。均匀的混合液通过导管以较高的传输速率进入清洗腔室后,关闭阀门一。当管道内的液态CO2的压力达到7.4Mpa后,开启加热装置直至温度达到32℃,此时管道中的CO2便进入超临界状态,缓慢打开阀门一,使携有添加剂的超临界CO2通过喷嘴对清洗腔内硅片架上的待处理硅片进行吹洗,同时托盘按一定的转速旋转,以保证本环节的均匀性。该过程主要利用超临界CO2的强渗透能力和溶解及溶胀作用,配合添加剂的螯合和改性等作用使污染物与硅片脱离,达到清洗硅片的目的。清洗结束后,CO2混合液进入分离器减压,CO2 从混合液中以气态形式析出,并经冷凝压缩后循环使用,而其他清洗过程产生的污染物则通过分离器的排污阀排出。该工艺流程与传统的湿法清洗技术相兼容,并集超临界清洗和超临界干燥与一体。

硅片表面在整个清洗及其后的超临界干燥过程中并未出现气液界面,因此精细的微结构不会被界面张力所破坏,更不会发生等离子清洗等干法清洗带来的衬底损伤。

与其他半导体清洗设备相比,超临界无损清洗设备有许多创新之处:首先,本设备针对亚32nm工艺节点和纳米尺度的器件,具备技术前沿性。同时由于超临界流体的自身无表面张力特征,突破传统清洗微细结构粘连脱胶的极限。第二,本设备使用二氧化碳来完成清洗过程,大量节水并消除了半导体工业的环境代价。第三,面对当前对金属污染无很好的清洗方法的窘境,本清洗设备可以根据污染的金属种类添加金属螯合物来包裹金属离子,最后用超临界流体冲洗以实现金属离子清洗。第四,二氧化碳循环使用,克服了国外现有设备高能耗高二氧化碳消耗量的不足。

随着社会的科技水平和人们的生活品质不断提高,电子元件的设计向更加密集的方向发展,同时要求制造工艺在满足环保要求、降低生产成本的同时,提供更高的良率,而传统清洗技术则在半导体技术向更小工艺节点前进时显得越来越力不从心。

半导体工业,不应该是大量耗水以及高污染的代名词。超临界无损清洗设备不仅能使清洗技术走出窘境,并且借由超临界二氧化碳溶解度可控、力学性质可调等特质,在适于更小工艺节点的可控涂胶、无水显影、超临界物理成膜和化学成膜、各向异性刻蚀等方面均有极好的应用前景。可以预见,以现有超临界无损清洗设备为基础,积极开发以二氧化碳为基础的半导体成套工艺平台,将推动半导体行业进入一个崭新的时代。 责编/刘 亮