摘 要:笔者所在公司根据业务发展需求,对SS4G机车进行进行了改造,并加装了一些设备,在无形之中加大了机车蓄电池的负荷,继而导致了多起蓄电池亏电事情的发生。文中,主要就如何降低SS4改电力机车蓄电池亏电故障率进行了探讨。

关键词:蓄电池;亏电;电力机车

1 概况

中铁二十局集团第四工程有限公司铁路电力运输分公司共有14台SS4改电力机车在神朔线担当运输任务,神朔线正线全长266公里,近几年来,随着运量的增加,原来的机车运行编组模式已经无法满足运量要求,分公司对所支配的14台SS4G机车进行无线同步控制改造,重车运行编组模式为“2+2”万吨无线同步控制,空车运行编组为4+0运行模式,机车除加装万吨无线同步控系统和正常的防寒设备外,还加装了视频监控、无线传输、调监等安保设备,这些设备都是靠机车蓄电池输出电压工作的,无形中加大了机车蓄电池的负荷,导致多起蓄电池亏电事情的发生,尤其是每年的10月15日到下一年的4月15日防寒期阶段,机车运行环温最低能达到-30℃,极寒的温度和蓄电池超负荷输出,机车蓄电池亏电更加频繁化,从2018年10月15日截止2018年12月25日,共发生蓄电池亏电12起,有的甚至前脚刚换的蓄电池,运行途中隔个天窗点蓄电池就亏电了,导致二次入库处理,甚至导致全车无电而申请救援,严重影响了机车的正常周转,也极大的制约了分公司正常的运输生产。

2 选题理由

机车蓄电池作为机车低压部分的动力源,蓄电池亏电会导致蓄电池电压低于各电器和电子元件工作电压时,各电器和电子元件将处于失电状态,无法正常工作,导致机车控制系统故障,极大的增加了行车事故的发生。

机车蓄电池亏电时,机车将不再担当正常的运输任务,须返段检修,入段检修到出库时间平均在8个小时。从朱盖塔到神池南担当一趟重车牵引任务,平均需要4小时30分,蓄电池亏电导致机车入段严重影响了分公司运输生产。

蓄电池反复亏电,缩短了蓄电池的使用寿命,更换蓄电池导致机车维护成本增加。

调查(1)

从2018年分公司机车蓄电池亏电故障分布来分析,亏电井喷期是在机车防寒阶段,查找防寒工作范围,为了机车制动系统各阀类正常工作,防治从压缩机经干燥塔的压缩空气在各阀受冷凝水,造成结冰,影响各阀的正常工作,减少行车事故的发生,于是加装了防寒加热套(加装防寒电热套的阀件有中继阀、分配阀、紧急阀、总风遮断阀、滤尘器、47逆止阀),分公司加装的GZLFPRQ系列电加热套,利用电阻通电受热的原理给各阀加热,因各阀件内部构造都有橡胶密封元件,加热温度不易过高,因此采用蓄电池来供电,无形中增加了蓄电池放电端的负载,蓄电池的电量消耗速度加快。

调查(2)

根据神朔机务段段修规程,在机车小修修程时对机车上的蓄电池要进行换修,分公司14台机车共有2台机车换装了2016年生产的200Ah额定容量的蓄电池,有12台机车仍使用170Ah额定容量的蓄电池,其中2016年的蓄电池装车有6台,在机车相同的运输环境和制度下,截止2018年12月25日,加装2016年生产的200Ah额定容量的蓄电池亏电发生0台次,亏电率为0%,2016年生产的170Ah额定容量的蓄电池亏电4台次,亏电率为66.7%。

调查(3)

蓄电池的使用寿命随着机车的运用时间的增加而缩短,严重影响了蓄电池正常的使用,通过对亏电蓄电池的分析,与蓄电池的使用寿命有直接关系。生产日期越早的蓄电池发生亏电的概率就越大,2016年生产的170Ah额定容量的蓄电池亏电导致的故障率为66.7%,2013年和2014年生产的分别为4台和2台,2013年和2014年生产的170Ah额定容量的蓄电池全部亏电,亏电导致的蓄电池故障率为100%。

调查(4)

线路上正常运行时,通过二极管、晶闸管组成的整流装置(一些车安装的高频整流器)来给蓄电池充电,当蓄电池充电回路故障时,蓄电池处于持续放电状态,电池容量和电压会持续下降,最终导致当电压低于各电器和电子元件工作电压时,各电器和电子元件将处于失电状态,无法正常工作,导致机车控制系统故障。

3 课题目标

攻关目标:使SS4改机车因蓄电池亏电引起的机车故障比去年减少80%以上,消除蓄电池亏电引起的机破和临修,确保机车运用质量。

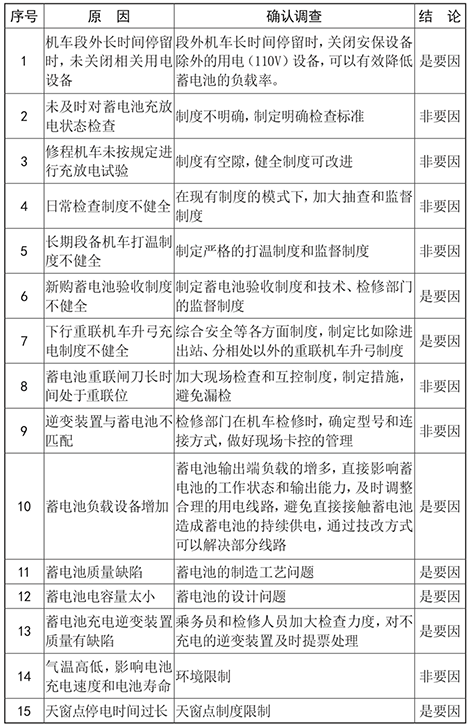

1.要因确认

针对因果图中找出的15条末端因素,我们通过现场调查,逐一对其进行了论证。

2.制定对策

针对调查分析确认出的8条主要原因,制定出对策措施,明确具体负责人和完成时间,见下表。

对策确定后,QC小组成员即分工负责,狠抓落实,各项对策的具体实施如下:

实施1:发挥团队精神,积极制定相关制度,加大监督落实力度

结合对策和分公司及机务段相关管理制度,组织分公司相关部室开展调研,修改和制定了《天窗点乘务员作业和登记制度》、《分公司段备机车打温制度》、《蓄电池维护检修作业办法》、《蓄电池入段验收制度》等,将具体环节责任落实到人,同时增加监督复核和互控环节,真正让制度发挥作用,能落到实处。

实施2:将原阀加热装置线路进行技改,QC小组成员通过仔细研究阀加热供电电路,计划通过改造原阀加热装置供电线路实现蓄电池负载的减少。

原阀加热装置供电方式:自电源柜下方端子685(110v正端线)、400线(110V负端线)引线经走廊地板下方到制动屏柜内左侧作为电源线。

技改方案阀加热供电方式:

技改方案(图1)为机车升弓,电压为高压时,通过变压器辅助绕组零压变压器281TC将380V电压变为110V电压,经过290U整流后215号线得电,加装450KM接触器吸合使685线得电,避免了供电线路直接与蓄电池进行连接,在蓄电池不充电的情况下,负载继续耗取蓄电池电压,造成蓄电池亏电。

实施3:QC小组对分公司全部SS4G电力机车蓄电池的生产日期和安装型号进行了普查,对蓄电池亏电问题进行分类研究,同时邀请湖南丰日电源电气股份有限公司进行技术支持,共同解决蓄电池亏电、检修和维护等方面的不足,编制分公司《蓄电池维护检修作业办法》,对于装车蓄电池根据充放电试验做装车前的检验。

实施4:QC小组对天窗点后机车蓄电池发生亏电情况统计,发现因天窗点造成机车蓄电池亏电情况居多,线路天窗点时,线路接触网处于停电状态,机车蓄电池得不到外界电源的充电,机车各安保设备处于工作状态,导致机车蓄电池处于持续的放电状态,最终导致机车蓄电池亏电。QC小组将这一情况及时向向机务段运转部门和生产技术室反馈,经机务段和调度协调,冬季天窗点停电时间进行压缩,停电次数适当进行增加,由原有的4~5小时缩短到现有的3~4小时(特殊情况除外)。

5 效果检查与总结

1.机车质量方面

采取以上对策和措施后,分公司机车整体蓄电池质量状态明显提高,亏电现象下降明显,2019年1月到2019年11月,分公司因蓄电池亏电造成的临修共2件,分公司从2019年10月15日到2019年11月25日,除修程机车更换不良蓄电池外,正常运用因蓄电池亏电造成的临修仅1件,2018年10月15日-2018年11月25日因蓄电池造成的机车临修达到8件,分公司因蓄电池亏电造成的临修相比去年同期下降7件,机破临修率同比下降了87.5%,机车质量和运行安全得到了极大的提高。

2.制度落实方面

结合此次分公司QC活动,分公司共建立了《天窗点乘务员作业和登记制度》、《分公司段备机车打温制度》、《蓄电池维护检修作业办法》、《蓄电池入段验收制度》共4项制度,通过制度的实行,规范了蓄电池的相关制度,并提高了相关人员的工作水平,从2019年1月到2019年11月,分公司检修人员和物资部门共检查出19块存在故障隐患的蓄电池,新购蓄电池进行充放电试验验收达到100%,随着制定相关运行途中蓄电池巡视检查制度,规范乘务员作业标准,预防充电回路引起的蓄电池亏电共6件,进一步减少了蓄电池亏电隐患的发生,及时保证了机车的安全运行和正常周转。

3.技术效益

通过对蓄电池亏电的研究,提高了分公司技术管理人员处理蓄电池故障的能力,同时在QC活动的推动下,进一步拓展了QC小组成员的知识面。通过小组集体的努力,得出蓄电池亏电的防范措施,在指导行车和日常检修中提供了技术指导意见,并得到联运单位和机务段的认可,从技术角度为行车安全提供了安全保障。

4.经济效益

通过以上措施和对策,分公司蓄电池的亏电现象明显好转,机车质量得到极大的提升,缩短了机车库内停留时间和降低了机车检修率,SS4改机车因蓄电池亏电引起的机车故障比去年减少87.5%,达到目标值80%以上,检修率下降5.6%,为运输任务做好基础,提升了机车运用率,机车运用提升3.2%。每年可减少机车检修费用估算约15万元。

参考文献

[1]张顺,尹洪权,吉敏.城市轨道交通车辆蓄电池亏电故障分析及改善措施[J].城市轨道交通研究,2019,22(11):105-107+112.

[2]罗旭峰.蓄电池日常维护经验交流[J].中国石油和化工标准与质量,2019,39(06):32-33.

[3]刘春海,张荣佳,王超,等.动车组蓄电池亏电应急启动方法研究[J].铁道机车与动车,2018(11):42-43+48+6.

责编/马铭阳